随着数字化转型浪潮席卷全球,工业互联网已成为制造业升级的核心驱动力。在这一进程中,富士康作为全球最大的电子制造服务商,正凭借其创新的“专业云”平台和自研5G通用模组,重新定义工业互联网数据服务的边界与应用模式。

开箱即用的“专业云”:降低工业互联网应用门槛

富士康推出的“专业云”并非传统意义上的通用云计算平台,而是针对制造业场景深度优化的垂直解决方案。其“开箱即用”的特性,意味着企业无需投入大量时间和资源进行定制化开发,即可快速部署生产管理、设备监控、质量检测等核心工业应用。这种模式显著降低了中小企业接入工业互联网的技术与成本门槛,加速了数据驱动的智能制造的普及。

“专业云”集成了富士康数十年制造经验沉淀的算法模型与最佳实践,能够针对生产线上的实时数据(如设备状态、物料流动、工艺参数)进行即时分析与反馈。例如,通过预测性维护模块,系统可提前预警设备故障,减少非计划停机;借助视觉检测工具,产品质量瑕疵的识别准确率大幅提升。这种即插即用的服务,让数据价值得以快速变现。

自研5G通用模组:打通数据流动的“最后一公里”

工业互联网的效能高度依赖稳定、低延迟的数据传输。富士康自主研发的5G通用模组,正是为破解工厂内网络覆盖难题而生。与传统Wi-Fi或有线网络相比,5G模组具备高带宽、广连接、抗干扰等优势,尤其适合复杂环境下的海量设备互联。

该模组采用标准化设计,可灵活适配各类工业设备与传感器,实现生产全要素的实时数据采集与回传。无论是高速运转的机械臂,还是精密检测仪器,5G模组都能确保数据“毫秒级”同步至云端平台。这不仅提升了生产过程的透明度,更为数字孪生、远程操控等高级应用奠定了基础。富士康通过自研模组,进一步强化了对工业数据链路的自主可控,减少了对第三方通信方案的依赖。

数据服务闭环:从连接到洞察的价值跃迁

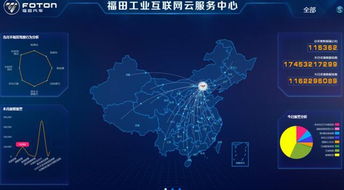

富士康的工业互联网布局,核心在于构建“连接—分析—优化”的数据服务闭环。通过“专业云”与5G模组的协同,企业能够将分散的设备和系统数据汇聚成统一的可视化视图,进而利用AI模型挖掘潜在优化点。

例如,在一条典型SMT(表面贴装技术)产线上,5G模组实时传输贴片机的运行参数,云平台则根据历史数据与产能目标,动态调整设备调度策略,实现生产效率提升与能耗降低的双重收益。这种数据驱动的决策模式,正逐步取代依赖经验的传统管理,推动制造业向柔性化、个性化生产演进。

挑战与前景:生态共建方能释放倍增效应

尽管富士康的解决方案优势明显,但工业互联网的规模化落地仍面临诸多挑战。不同行业的生产流程差异巨大,标准化产品需与具体场景深度融合;数据安全与隐私保护也是企业上云的重要顾虑。培养兼具OT(运营技术)与IT(信息技术)能力的复合型人才,同样是行业长期课题。

富士康或需进一步开放“专业云”平台接口,吸引更多开发者与合作伙伴共建应用生态。通过模块化、可配置的服务组合,满足汽车、电子、医疗等细分领域的独特需求。深化5G与边缘计算的结合,在数据源头完成初步处理,减轻云端负载并提升响应实时性。

工业互联网的“富士康范式”

从代工巨头到工业互联网服务商,富士康的转型之路揭示了制造业价值重塑的方向。其“硬件+软件+数据”的一体化方案,不仅为自身工厂注入智慧动能,更成为赋能全球制造伙伴的数字化底座。当开箱即用的云服务遇见自主可控的5G连接,工业互联网数据服务正褪去“高大上”的光环,变得触手可及——而这,或许正是产业变革中最坚实的一步。